Porteur principal du projet : Entreprise MPP SRL (Herstal)

Partenaires : MPP, Any-Shape SA, Alkar Technology, UMons

Equipe de recherche :

Cette adresse e-mail est protégée contre les robots spammeurs. Vous devez activer le JavaScript pour la visualiser. , enseignant chercheur, responsable de la Celulle de Recherche en Sciences et Technologies (CR SciTech) - HEPH Condorcet.- Imi Ochana, chercheuse engagée sur projet, CR SciTech

Projet financé par : La Région Wallonne, avec le soutien du pôle de compétitivité Skywin

Durée de projet : 3 ans (2023 à 2026)

Résumé et objectifs

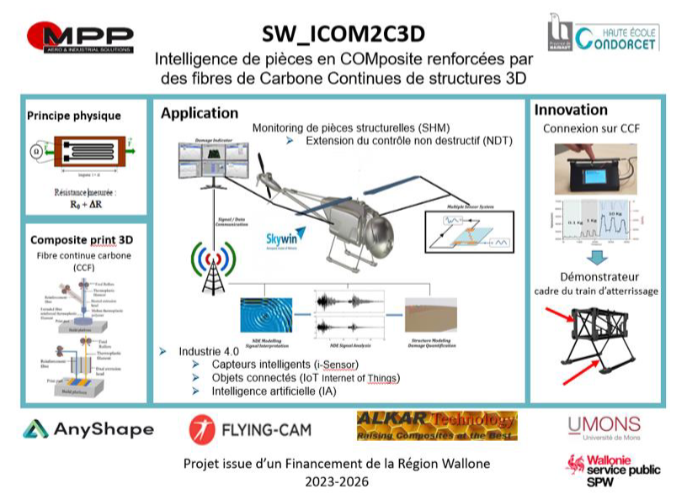

Le projet ICOM 2C3D s’inscrit dans le contexte de l’industrie 5.0 et vise à explorer et développer des composites thermoplastiques intelligents fabriqués par fabrication additive à fibres continues. Il ambitionne de conjuguer performance mécanique, fabrication avancée et surveillance structurelle intégrée, afin de répondre aux enjeux actuels de fiabilité, de durabilité et de maintenance prédictive des structures composites.

Le projet se concentre sur l’étude comparative et l’optimisation de deux technologies émergentes d’impression 3D composite :

- L’impression à double buse,

- La coextrusion de fibres continues et de matrice thermoplastique.

Ces procédés seront analysés tant du point de vue de la qualité d’impression que des performances mécaniques et fonctionnelles des pièces produites.

Traditionnellement, l’évaluation non destructive (NDE) des pièces composites structurelles repose sur la combinaison de plusieurs techniques complémentaires telles que l’infrarouge, l’ultrason ou la tomographie. Bien que performantes, ces méthodes nécessitent des inspections cycliques souvent coûteuses, une sous-traitance spécialisée, et ne permettent pas un suivi continu en conditions réelles d’utilisation. De plus, l’intégration de capteurs conventionnels dans les structures composites demeure majoritairement intrusive, pouvant altérer l’intégrité mécanique des pièces.

Face à ces limites, le projet ICOM 2C3D propose une approche innovante fondée sur l’intelligence intrinsèque du matériau. En exploitant la résistivité électrique des fibres de carbone continues, intégrées directement au cœur de la pièce lors de l’impression 3D, il devient possible de transformer la structure composite elle-même en capteur de déformation. La variation de résistivité électrique, directement corrélée à l’élongation du matériau, permet de suivre l’état de santé de la pièce, d’identifier les sollicitations mécaniques subies et de vérifier si la structure reste dans son domaine de déformation élastique.

Ainsi, le projet vise à démontrer que la fabrication additive de composites à fibres continues peut devenir un levier technologique pour la conception de structures composites intelligentes, capables d’assurer leur propre surveillance en temps réel, sans ajout de capteurs externes ni fragilisation du matériau.

Les principaux objectifs incluent :

- Définir et prototyper une pièce représentative d’un “drone”

- Comparer double buse vs coextrusion sur des pièces drone : Qualité de fabrication, porosités, adhésion fibre/matrice, anisotropie, répétabilité, tenue en vibration.

- Valider la fonction “self-sensing” pour le suivi en service : Détection de dépassement du domaine élastique et identification d’états dégradés.

- Positionner la démarche comme alternative ou complément au NDE classique : vers un suivi embarqué pour un diagnostic rapide, avec moins d’inspections externalisées, maintenance prédictive.

|

|